Langkah awal pengukuran vibrasi pada mesin-mesin industri pada umumnya adalah melakukan pengukuran "overall" yaitu pengukuran yang tidak difilter pada daerah frekuensi tertentu. Tujuannya dalah memperoleh gambaran kondisi mesin secara umum. Cara melakukan pengukurannya sudah isampaikan pada pembahasan sebelumnya.Sebelum kita melaksanakan analisa terhadap hasil pengukuran vibrasi suatu mesin selalu disarankan ntuk memperhatikan hal-hal yang menyangkut mesin dan skala pengukuran yang digunakan sebagai berikut :

1. SEJARAH OPERASI MESIN

Seandainya banyak keluhan mengenai vibrasi di mana suatu mesin selalu naik dengan cepat vibrasinya, maka keluhan ini sebaiknya ditampung dan dijadikan sebagai catatan tersendiri di dalam sejarah operasi mesin tersebut.

Sebagai contoh adalah bahwa penggantian suatu part dari suatu mesin dapat mempengaruhi - kondisi balans maupun alignment. Demikian juga adanya tambahan mesin-mesin baru dapat pula merubah natural frequency dari suatu mesin dan struktur yang sebelumnya sudah terpasang di sekitar lokasi tersebut.

Demikian juga perubahan terhadap suatu parameter operasi suatu mesin misalnya perubahan beban, perubahan kecepatan kerja, perubahan tekanan operasi, atau perubahan temperatur operasipun dapat merubah kondisi vibrasi suatu mesin terutama yang berasal dari kondisi unbal¬ance, kavitasi, aerodinamika / hidrolika dll.

Instalasi grounding terhadap struktur dan kelistrikan yang ada dapat juga mempengaruhi umur bearing atau kopling, bahkan dapat merusak dengan cepat pada saat ada pengelasan yang mana sebagai groundnya diambil dari struktur yang berkaitan dengan listrik catu daya untuk motor penggerak pompa dll.

Kadang - kadang perhatian kita hanya tertuju pada vibrasi yang dianggap sebagai akibat dari rusaknya komponen-komponen mesin tertentu atau perubahan-perubahan terhadap mesin atau struktur di sekitar mesin tersebut. Padahal kadang - kadang masalah yang ditemukan justru diakibatkan oleh kejadian-kejadian lainnya yang hanya dapat ditemukan kalau kita mau kembali sejenak menengok sejarah operasi mesin tersebut.

2. KARAKTERISTIK MESIN

Disarankan agar dilakukan suatu tinjauan terhadap karakteristik operasi suatu mesin seperti:

1. RPM

2. Tipe bearing yang digunakan

3. Jumlah gigi masing-masing bagian pada gearbox dan kecepatan kerjanya.

4. Dll.

Hal tersebut akan sangat membantu dalam mengindentifikasi frekuensi vibrasi yang terlihat di dalam spektrumnya. Demikian juga hal tersebut dapat membantu pemilihan instrumen dan transduser yang harus digunakan.

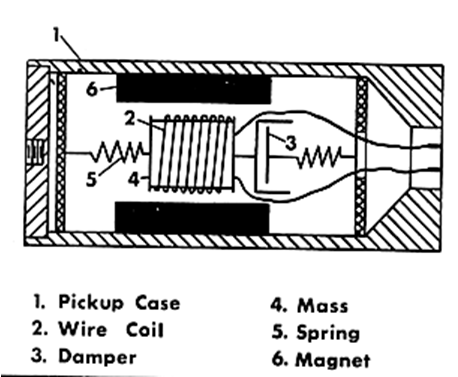

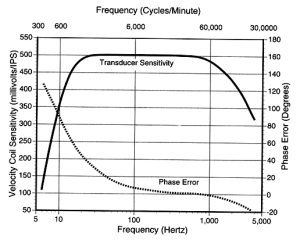

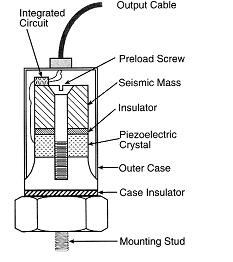

Seperti kita ketahui bahwa pemakaian transduser untuk displacement, velocity, maupun acceleration berbeda dalam pemakaiannya, terutama berdasarkan perbedaan speed/frekuensi dari mesin/ bagian mesin yang akan diukur vibrasinya (dapat dilihat pada bab Pengukuran Vibrasi).

3. PENGGUNAAN SKALA LINIER DAN LOGARITMIK

Bagi kebanyakan tenaga teknik di lapangan skala pada suatu pengukuran yang paling sering dijumpai adalah skala linier. Pada skala linier dijumpai bahwa jarak garis skala yang satu dengan yang lain tetap dan mempunyai penambahan nilai yang tetap pula.

Lain halnya dengan skala logaritmik, di mana akan dijumpai jarak garis skala yang satu dengan lainnya tidak tidak tetap karena dihitung dengan rumusan logaritmik yaitu logaritma dengan bilangan dasar 10 tehadap suatu angka. Hasilnya adalah bahwa pertambahan jarak yang sama diperoleh jika angka yang lebih besar merupakan kelipatan 10 dari angka yang lebih kecil pada skala di bawahnya.

Ada beberapa skala yang sering digunakan di dalam pengukuran amplitudo vs. frekuensi yaitu Yaitu

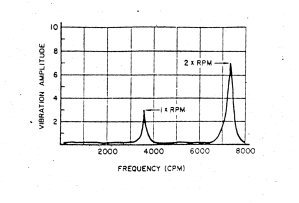

a. Skala linier-linier. Yaitu balk amplitudo maupun frekuensi diplot pada kertas skala linier (gambar 5.1)

b. Skala linier-logaritmik.

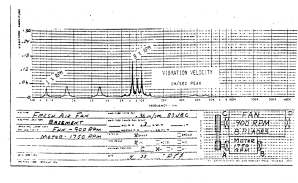

Amplitude pada skala linier dan frekuensi pada skala logaritmis (gambar 5.2.), atau sebaliknya amplitudo pada skala logaritmik sedangkan frekuensi pada skala linier

c. Skala logaritmik-logaritmik.

Baik amplitudo maupun frekuensi keduanya diplot pada skala logaritmik

Gambar 5.1 Contoh plotting amplitudo vs. Frekuensi pada skala linier-linier

Gambar 5.2 Contoh plotting amplitudo vs. frekuensi pada skala logaritmik-logaritmik

Arti secara visual dari pernilihan skala logaritmik untuk amplitudo ini adalah bahwa hasil pengukuran ini akan dapat mengesankan adanya penonjolan / pembesaran ukuran bagi amplitudo yang keeil ,dan pengecilan ukuran bagi amplitudo yang besar.

Hal ini dapat diperlihatkan pada gambar diwah ini, bagaimana plotting amplitudo pada skala linier dan bedanya jika dilakukan plotting pada skala logaritmik.

5.1. LANGKAH-LANGKAH PENGOLAHAN DATA VIBRASI

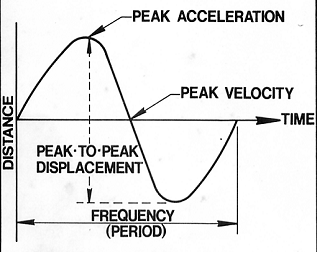

1. Langkah untuk melakukan pengukuran atau secara umum memdapatkan data-data vibrasi mesin yang akan dianalisa kerusakannya menggunakan salah satu atau lebih cara yang dapat mencirikan hubungan amplitudo dengan frekuensi, amplitude vibrasi arah vertikal dan horisontal, amplitudo dengan fase, dll.

2. Langkah untuk melakukan interpretasi data.

Di dalam Langkah melakukan pengukuran.vibrasi.untuk analisa terutama akan berkaitan dengan persyaratan penggunaan transduser dan instrumentasinya serta pada operasinya akan banyak berkaitan dengan filter frekuensi dan spektrum frekuensi, sedangkan untuk langkah interpretasi data akan banyak berkaitan dengan tabel perbandingan amplitudo pada berbagai frekuensi (pada spektrumnya) dengan berbagai kemungkinan penyebabnya, dll. Jika diperlukan untuk lebih mempersempit masalah dapat pula digunakan analisa dengan metoda lainnya secara bersamaan yaitu metoda orbit (Lissayous) dan metoda pengukuran fasa pada bagian-bagian mesin tersebut.

5.2. ANALISA SPEKTRUM

Yang dimaksudkan dengan analisa spektrum disini adalah usaha menemukan masalah dan penyebabnya dengan mengkaji pola perbandingan besarnya amplitudo vibrasi pada semua frekuensi yang mungkin terjadi

Dilihat dari tingkat keberhasilan dalam mendeteksi kelainan dan kerusakan mesin berdasarkan tingkat vibrasinya maka analisa spektrum merupakan cara yang paling berguna dibandingkan dengan cara analisa orbit maupun analisa fasa. Hal ini juga telah dibuktikan bahwa 85% masalah mekanis pada rotating machinery dapat diidentifikasi dengan cara melihat pada hasil pengukuran amplitudo vibrasi vs. frekuensi ini.

Keberhasilan analisa menggunakan cara ini kadang-kadang untuk selanjutnya perlu didukung dengan melakukan kedua cara analisa lainnya. Yang tak kurang pentingnya urituk diperhatikan adalah kelengkapan data serta sistimatika yang balk dalam pengukuran vibrasi atau pengambilan data.

Sebagai contoh melakukan pengukuran atau pengambilan data vibrasi yang baik adalah melakukan pengukuran vibrasi pada daerah rurnah bearing secara vertikal, horisontal, dan axial. Di bawah ini diperlihatkan contoh pengukuran pada arah radial (hotisontal dan vertikal) dan pada arah axial pada suatu mesin

Gambar 5.5 Penyusunan data yang baik untuk analisa.

Pada pembahasan selanjutnya akan terlihat bahwa suatu masalah (kelainan) pada mesin (unbal-ance dll.) ternyata dapat dibedakan satu dari lainnya dengan melihat arah vibrasi yang dominan (vertikal, horisontal, axial, atau kombinasi dari ketiga unsur pengukuran tsb.). Kasus yang dapat dikemukakan sebagai contoh adalah:

1. Suatu kejadian unbalance, mis-alignment, dan bent shaft pada rotary mesin (bukan over hung rotor) hampir selalu menghasilkan amplitudo vibrasi yang tinggi pada arah radial (horisontal dan vertikal) pada frekensi 1 x RPM, dan aplitudo vibrasi yang rendah pada arah axial.

2. Misalignment pada kopling dan bearing (atau bent shaft) akan menghasilkan aplitudo vibrasi yang tinggi pada arah axial dan juga pada arah radial. Secara umum jika amplitudo vibrasi axial lebih dari 50% dibandingkan amplitudo vibrasi arah radial maka dapat dicurigai telah terjadi misalignment atau bent shaft.

5.3. INTERPRETASI DATA

Pada bagian ini akan diterangkan bagaimana suatu data dari hasil pengukuran diartikan dan bagaimana karakteristik tiap-tiap keadaan perulangan frekuensi dihubungkan dengan gejala terjadinya masalah / kelainan pada bagian mesin sebagai sumber penyebabnya.

Setelah suatu hasil pengukuran didapat, langkah selanjutnya adalah membandingkan hasil pembacaan dari data-data pengukuran yang mempunyai makna berupa karakteristik vibrasi yang berkaitan dengan adanya berbagai macam masalah / kelainan pada bagian-bagian mesin.

Kunci dari langkah membandingkan hasil pengukuran ini adalah pembacaan pada frekuensi¬frekuensi yang paling berkaitan dengan RPM mesin dan yang tidak berkaitan dengan RPM. Identifikasi. terhadap amplitudo yang tinggi yang terjadi pada hasil pengukuran spektrumnya (amplitudo vs. frekuensi) dan kemungkinan penyebabnya dapat dilihat pada tabel 5.1. dibawah ini

VIBRATION FREQUENCIES AND THE LIKELY CAUSES

| Frequency in Term of RPM | Most Likely Causes | Other Possible Causes & Remark |

| 1x RPM | Un-balance | 1) Eccentric journal, gears or pulleys 2) Misalignment or bent shaft-if high axial vibration 3) Bad belt if RPM of belt 4) Resonance 5) Reciprocating forces 6) Electrical problems |

| 2x RPM | Mechanical Looseness | 1) Misalignment if high axial vibration 2) Reciprocating forces 3) Resonance 4) Bad belts if 2x RPM 0f belt |

| 3x RPM | Misalignment | Usually a combination of misalignment and excessive axial clearances (looseness) |

| Less than 1x RPM | Oil Whirl (Less than 1/2 RPM) | 1) Bad drive belts 2) Background vibration 3) Sub-harmonic resonance 4) "Beat" Vibration |

| Synchronous (A.C.Line Frequency) | Electrical Problems | UCommon electrical problems include broken rotor bars, eccentric rotor, un-balanced phase system, unequal air gap |

| 2x Synchronous Frequency | Torque Pulses | Rare as a problem unless resonance is excited |

| Many times RPM (Harmonically Related Freq.) | Bad Gears Aerodinamic Forces. Hydraulic Forces Mechanical Looseness Reciprocating Forces | Gear teeth times RPM of bad gear Number of fan blades times RPM Number of Impeller vanes times RPM May accur at 2, 3, 4 and sometimes higher harmonics if severe looseness |

| High Frequency (Not Harmonically Related | Bad Anti-Friction Bearings | 1) Bearing vibration may be unsteady-amplitude and frequency 2) Cavitation, recirculation and flow turbulence cause random, high frequency vibration 3) Improper lubrication of journal bearings (Friction excited vibration) 4) Rubbing |

Fekuensi vibrasi yang biasa muncul dan kemungkinan penyebabnya'Untuk masing - masing frekuensi

Tabel 5.2 Tabel identifikasi vibrasi

5.4. ANALISA ORBIT

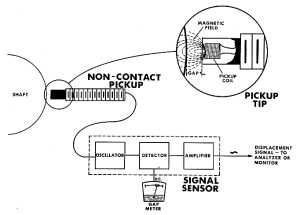

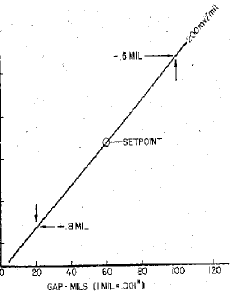

Sebagai analisa tambahan kadang-kadang diterapkan analisa orbit (pola Lissajous) karena pada umumnya pada instalsai non-contact pickup untuk suatu pengukuran pada daerah bearing yang mendeteksi tingkat vibrasi pada arah axial.

Sehingga rekomendasi pengukuran yang lengkap dengan arah vibrasi axial tidak dapat dilakukan. Untuk non-contact pick up pada umumnya dipasang permanen untuk mendeteksi vibrasi langsung pada shaft mesin-mesin yang penggunaannya cukup kritis, instalasinya berupa probe pada arah radial (horisontal dan vertikal) yang keduanya dipisahkan oleh sudut 90 derajat.

Di sini analisa orbit dapat dilakukan, sebagai tambahan untuk analisa spektrum. Para praktisi telah melakukan penelitian mengenai kegunaan metoda orbit (pola Lissajous) dan berhasil mendapat kesimpulan terhadap bentuk bentuk orbit dalam hubungannya dengan kerusakan bagian-bagian mesin yang diukur dan dianalisa vibrasinya.

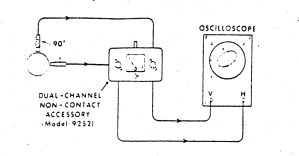

Adapun instalasi untuk cara pengukuran dan analisanya diberikan pernbahasannya di bawah ini

Gambar 5.6 Instalasi untuk pengukuran vibrasi dan analisa orbit (pola Lissajous).

Catatan untuk instalasi non-contact pickup seperti di atas dapat digunakan sebagai sistem yang bersifat redundant (berlebih), failsafe protection (proteksi terhadap kegagalan pada salah satu sensor) dan dapat menghindari shut down mendadak dari suatu mesin karena salah satu sensor rusak dan memberikan sinyal palsu seolah-olah terjadi vibrasi yang levelnya tinggi (dipasang menggunakan logika AND).

Dari gambar di atas selain non-contact pickups (sebagai sensor) yang dipasang , maka harus disediakan pula sebuah osiloskop dual input yang dilengkapi dengan "T' axis input. Dengan memasang 'T' axis reference mark ini maka pada gambar Lissajous-nya Akan terlihat suatu "blank" spot pada garis pola Lissajous yang terbentuk.

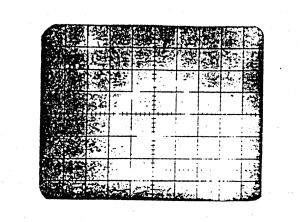

Gambar di bawah ini menunjukkan suatu pola Lissajous yang tergambar pada layar osiloskop.

Gambar 5,7 Contoh Pola Lissajous pada osiloskop

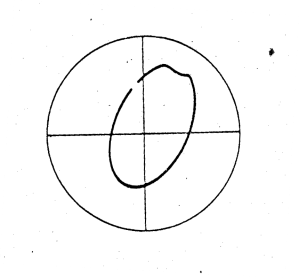

5.4. 1. Menginterpretasikan Pola Lissajous dari vibrasi mesin

Suatu rotary machine yang "sehat" mempunyai pola Lissajous sebagai titik, atau bulatan kecil, atau ellips kecil (lihat amplitude vibrasi yang dianggap kasar dll. dalam masing-masing Severity Chart).

Dengan metoda ini pula tidaklah mungkin kita melihat semua masalah pada rotary machine dengan pola Lissajous saja. Namun dari hasil penelitian para pakar yang meneliti masalah vibrasi telah dapat disimpulkan beberapa karakteristik pola Lissajous tertentu yang berasal dari masalah tertentu pada rotary machine sebagai berikut di bawah ini.

A. UNBALANCE

Suatu keadaan unbalance pada rotary machine ditunjukkan oleh pola Lissajous sebagai vibrasi yang besar pada frekuensi 1 X RPM dengan menganggap bahwa vibrasi pada frekuensi yang lain sangat kecil dan tidak berarti.

Bentuknya dapat betul-betul bulat atau sedikit 'agak lonjong (elips) dan di dalam pola yang terbentuk akan terlihat satu bush spot yang menunjukkan bahwa vibrasi yang besar hanya terjadi pada frekuensi 1 X RPM.

Gambar pola Lissajousnya diberikan di bawah ini

UNBALANCE

Gambar 5,8 Pola Lissaj ous pada rotary machine yang mengalami unbalance

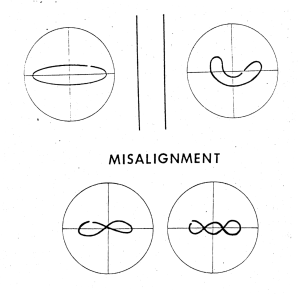

B. MISALIGNMENT

Misalignment yang terjadi pada rotary machine akan menyebabkan vibrasi yang utama pada frekuensi 1 X RPM yaitu sekitar yang diikuti dengan munculnya vibrasi pads 2 X RPM, 3 X RPM, dan harmonik yang lebih tinggi lagi. Di dalam gambar pola Lissajousnya akan memberikan bentuk elips pipih seperti pisang atau bahkan bentuk pisang yang melengkung.

Bentuk elips pipih selain memberikan kemungkinan vibrasi yang disebabkan oleh keadaan misalignment, tetapi jugs dapat disebabkan oleh kerusakan bearing atau kemungkinan ter adinya resonansi.

MISALIGNMENT

Gambar 5.9 Pola Lissajous pads rotary machine yang mengalami misalignment

C. OIL WHIRL

Misalignment akan menyebabkan vibrasi yang utama pada frekuensi di bawah I X RPM. Di dalam gambar pola Lissajousnya akan memberikan bentuk dua buah lingkaran atau elips yang ditandai dengan adanya dua buah blank spot. Bahkan karena kejadian oil whirl yang di bawah 1 X RPM tidak persis 1/2 X RPM, maka lingkaran atau ellips yang lebih kecil akan bergerak dan ditandai dengan bergeraknya blank spot yang ada pada lingkaran atau elips yang kecil.

OIL WHIRL

Gambar 5.10 Pola Lissajous pads rotary machine yang mengalami oil whirl.

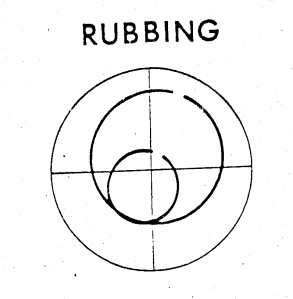

D. RUBBING (GESEKAN)

Gambar 5.12 Pola Lissajous pada rotary machine yang mengalami hit-and-bounce rubbing.

Pola semacam ini mirip dengan pola Lissajous yang terjadi pada peristiwa terjadinya oil whirl, hanya bedanya dengan peristiwa oil whirl maka di sini lingkaran yang berada di dalam tidak berputar¬-putar.

Dengan semakin beratnya kondisi rubbing yang terjadi, yaitu yang dinamakan heavy rubbing atau full rubbing, dan ditambah lagi dengan frekuensi resonansi, frekuensi harmonik, serta random frekuensi non-syncronous, maka akan menghasilkan pola Lissajous yang sangat kompleks seperti ditunjukkan oleh gambar di bawah ini.

Gambar 5.13 Pola Lissajous pada rotary machine. yang full rubbing atau heavy rubbing

5.3 ANALISA FASA

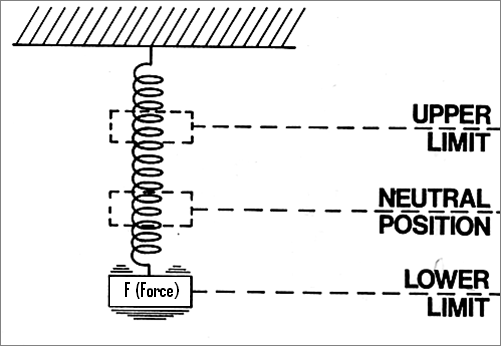

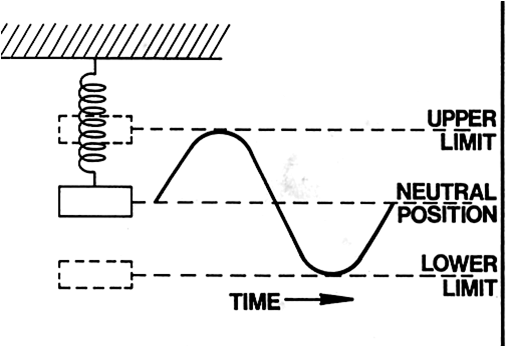

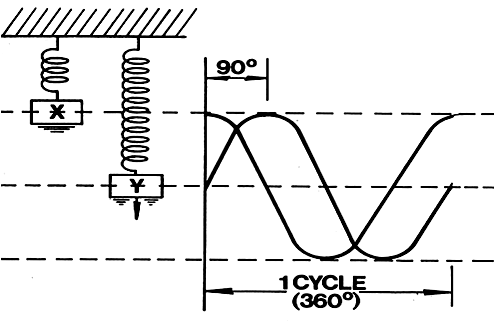

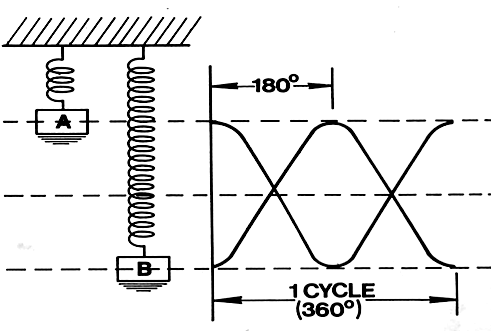

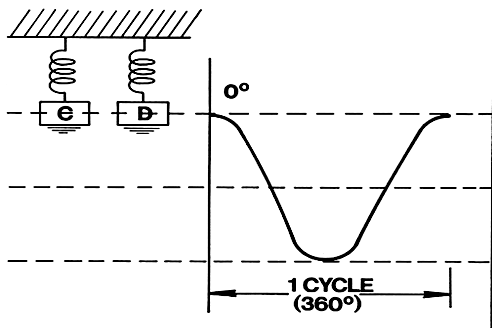

Teknik lain yang sangat berguna untuk mendeteksi dan mengidentifikasi masalah-masalah problems mesin adalah pengukuran dan analisa fasa (phase analysis). Pengukuran fasa pada umumnya dinyatakan dengan derajat sudut atau radian jika siklus lengkap suatu vibrasi adalah sebesar 360 derajat atau 2 phi radian.

Pengertian fasa adalah bagian dari siklus (0 - 360 derajat) yang mana suatu bagian dari mesin telah bergerak relatif terhadap bagian mesin lainnya atau terhadap suatu titik referensi yang tetap.

Sebagai -contoh dapat dilihat fasa dari dua benda yang bergerak secara periodik sinusoidal terhadap waktu, di mana dapat diukur masing-masing fasa terhadap waktu dan juga fasa relatif benda satu terhadap lainnya seperti pads gambar dibawah ini.

Gambar 5.14 Gambaran tentang Fasa dan fasa relatif

antara dua benda yang bergerak periodik sinusoidal

Dua buah titik yang bergerak secara periodik yang diakibatkan oleh getaran suatu mesin yang bergerak berputar dapat dilihat perbedaan fasanya relatif yang satu dengan lainnya dengan suatu osiloskop dual trace yang mempunyai dua buah input. Maka secara, visual kedua titik yang bervibrasi tersebut dapat dilihat secara nyata disamping perioda / frekuensi dan ukuran amplitudonya tetapi juga fasa atau perbedaan fasanya, seperti diperlihatkan pada gambar di bawah ini.

Gambar 5.15 Gambaran tentang perioda/frekuensi, amplitude, sudut fasa dan sudut fasa relatif